直线滑轨安装孔的欠佳除开沉孔深层不一致、沉孔直徑规格误差、沉孔的倒圆角误差以外,也有更比较严重的直线滑轨安裝孔间隔的积累偏差误差,立即危害直线滑轨安裝精密度,沉孔规格误差具备螺帽密封性实际效果

说白了直线导轨安裝孔间隔的积累误差,就是指在1根直线导轨上存有好几个孔(比如,2m的25mm规格型号直线导轨上存有67个孔),数控车床一般通过使麻花钻和直线导轨数次相对性挪动来开孔,进而在前面和后边的孔间隔中积累误差,在业内积累偏差的缘故是导轨原材料不匀称,破孔时无伸缩式周期性,数控车床本身精度级别不够,破孔速率超出主滚动轴承精密度和弯曲刚度容许范畴,数控车床设计方案不合理的系统软件偏差等。

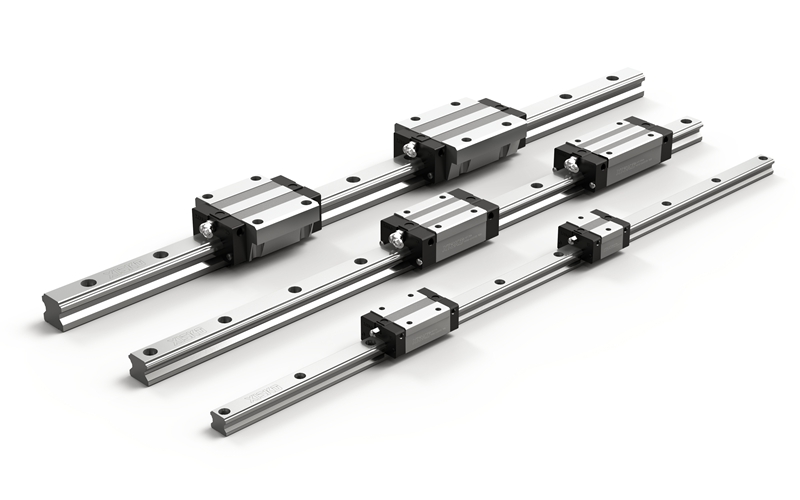

直线导轨安装孔的加工要求

如图1所示,直线导轨安装孔沉孔、孔口倒角、底孔的尺寸和中心距有一定精度要求,底孔倒角精度要求低。在其中中心间距精度最重要,邻近孔位精度无须像公司规定的±0.05mm之内那般高,但务必抑止积累偏差。以25mm规格导轨为例,德国某品牌直线导轨安装孔中心距公差图样要求只是±0.3mm,但包含了累积误差。本文建议直线导轨任意两孔的中心距公差标准按±0.2mm控制。

一般的直线导轨钻孔机方案分析

(1)采用导轨移动、钻削头固定的直线导轨钻孔机。这种钻孔机占地面积很大,一般采用4个动力头分别从导轨两侧钻孔,导轨卧式,逐个孔依次移动完成所有孔的钻削。

这种钻孔机对导轨移动又有两种驱动方案。一是伺服机构整体拖动直线导轨全长范围连续移动(下称“导轨全行程伺服驱动移动四主轴加工”方案),此方案钻孔精度可达到要求,但换型号不方便;二是在行程很短的伺服滑台上安装可以移动的液压虎钳、配合固定虎钳交换夹紧和松开直线导轨,每次移动一个孔位,完成直线导轨全部孔的加工(下称“导轨液压夹紧交换驱动四主轴加工”方案),这种方案孔距累积误差难以做到合格,比如,相邻孔距偏差即使只有0.01mm,60多个孔,累计偏差就超过了0.6mm,由于导轨钻孔时伸长或缩短重复性差,即使通过数控系统补偿滑台误差,累积误差也难以稳定解决。

(2)单主轴移动、分工步加工方案。即采用1个传统的单头动柱钻孔机,先钻完所有底孔,再回去从第一个孔开始逐一钻沉孔、沉孔孔口倒角,各工步分次钻削,采用这一方案的国产机床成本比较低,但效率也很低。

(3)单主轴移动、成型复合刀加工方案。采用复合钻头1次钻削底孔、沉孔和孔口倒角,刀具成本很高,对机床刚性要求非常高。

(4)双主轴单驱加工方案。此方案是在传统动柱钻孔机的Z轴滑板上固定安装两个主轴,配合完成底孔、沉孔和孔口倒角。方案与“单主轴移动、成型复合刀加工方案”相比,效率相当,但刀具费用有所降低,沉孔还是必须完全用成型刀锪孔,刀具消耗成本仍然比较高。

(5)三主轴单驱加工方案。此方案是在传统动柱钻孔机的Z轴滑板上固定安装3个主轴,配合完成底孔、沉孔和孔口倒角。方案与“双主轴移动、主轴单驱加工方案”相比效率有所提升,刀具费用降低,但3个头固定,钻头更换时调整麻烦,加工效率与沉孔深度和倒角均匀性质量难以兼顾,工人往往会牺牲加工质量。

(6)三主轴三驱加工方案。此方案是在动柱钻孔机的立柱上安装3个滑台,每个滑台上安装一个钻削头,每个钻削头独立通过伺服驱动钻孔。3个主轴可以独立控制深度,配合完成底孔、沉孔和孔口倒角。方案与“三主轴移动、主轴单驱加工方案”相比效率明显提升,刀具费用降低。本机优点是效率较高,质量合格率高。缺点是机床成本较高。

(7)三主轴三驱加工方案加底面倒角。此方案是在“三主轴移动、主轴三驱加工方案”的基础上,底面加1个倒角动力头,1次装夹完成导轨所有孔的加工。本机优点是效率高、质量合格率高。缺点是机床成本高。

相关文章阅读推荐:哪些行业哪些设备会率先采用直线电机模组